|

|

|

Пример решения: Автоматизация инженерных служб ССМ-Тяжмаш

Какие цели в области автоматизации сегодня ставят для себя предприятия тяжелого машиностроения? Интенсификация производства, соответствие международным стандартам, прозрачность информационных потоков. В последние годы обязательными элементами ИТ-политики промышленных холдингов было внедрение ERP-систем. Где искать новые резервы эффективности производства? Мировой опыт подсказывает — нужно вести автоматизацию «вглубь», охватывать информационными системами участки, где непосредственно создается продукция: проектирование и технологические процессы. Мы наблюдаем новую тенденцию: ИТ-менеджеры переключают внимание на инженерные службы предприятия, которые оперируют информацией о материалах, трудозатратах, нормах времени выпуска продукции. Точный учет данных напрямую влияет на расчет себестоимости изделия. Практика работы российских предприятий показывает, что если эта информация вводится вручную, процент ошибок составляет не менее 30%. Именно поэтому фокус автоматизации смещается к проектам, интегрирующим САПР и ERP.

|

Профиль заказчика. ООО «ССМ-Тяжмаш» (Череповец). Предприятие входит в дивизион «Северстальмаш» холдинга «Северсталь Групп» www.severstalgroup.com. Основная специализация — изготовление и ремонт сталеплавильного, сталепрокатного и другого оборудования по заказам основных металлургических производств холдинга. Кроме того, завод выполняет заказы на производство оборудования и полуфабрикатов для сторонних организаций (ТЭК, целлюлозно-бумажная, химическая, деревообрабатывающая отрасли), инжиниринг и обслуживание индустриальных предприятий. Численность персонала предприятия — около 4 тыс. человек. Подразделения (Цеха): Фассонно-Литейный, Кузнечно-прессовый, Ремонтно-механический, Котельно-монтажный, Цех ремонта металлургического оборудования, Цех изложниц (изготовление литьевых изложниц и порошков для порошковой металлургии).

Поставщик ИТ-решений. Группа компаний АСКОН — разработчик и интегратор решений в области САПР и управления инженерными данными. Компания основана в 1989 году. В числе ее заказчиков — более 2450 предприятий России и других стран. Среди них: ОАО «АВТОВАЗ», ОАО «Коломенский завод», ФГУП ММПП «Салют», ФГУП ПО «Маяк», ОАО «Верхне-Салдинское металлургическое объединение», ОАО ГМК «Норильский никель», ОАО «Северсталь», ОАО «Уралоргсинтез» (АК «Сибур»). АСКОН является участником рейтингов ведущих российских ИТ-компаний, публикуемых CNews и РА «Эксперт». В конце ноября 2005 года аналитическое агентство IDC обнародовало данные, согласно которым АСКОН входит в пятерку лидирующих компаний, работающих в российском секторе САПР (занимают 79% данного рынка).

|

Металлургия — одна из наиболее динамично развивающихся отраслей российской экономики, и неудивительно, что лидеры отрасли стремятся быть на переднем крае использования ИТ. Дирекция по производству совместно с управлением информационных технологий ООО «ССМ-Тяжмаш» приняло решение провести ревизию своей информационной системы, обратив внимание, в первую очередь, на состояние дел в инженерных службах. В последние годы здесь работал конгломерат нескольких программ, каждая из которых решала свои специфические задачи. Главная проблема заключалась в отсутствии общей базы справочных данных и технологических процессов для всех цехов. Сложно было изменять готовые техпроцессы (порядок следования операций, добавление новых и т.п.). Наконец, следует отметить несовместимость с современными программными комплексами. Таким образом, ПО было признано морально устаревшим.

Новые системы должны были обеспечить:

- Ведение состава заказов (серийных, разовых, ремонтных) со всей необходимой сопутствующей информацией;

- Создание, хранение и редактирование маршрутов изготовления изделий;

- Разработку технологических процессов механообработки для каждого цеха — участника изготовления. Эта задача включала разработку различных вариантов маршрутов у одного изделия как в случае его вхождения в разные заказы, так и в случае одного заказа; фильтрацию состава изделия для технологов с выборкой только тех изделий, которые проходят конкретный цех.

- На предприятии внедрена ERP-система MBS Axapta (модули логистики и бухгалтерии). Новые программные средства должны были быть интегрированы с ERP.

В 2003 году на предприятии состоялась презентация Группы компаний АСКОН. Возможности представленного программного комплекса заинтересовали руководителей и специалистов. Решение «ССМ-Тяжмаш» — рассмотреть внедрение САПР технологических процессов КОМПАС-Автопроект. Естественно, систему нужно было адаптировать под задачи предприятия, так как технологическая подготовка производства на каждом заводе имеет свои особенности.

Для сбора информации, необходимой для полноценной разработки проекта внедрения, было проведено предпроектное обследование, которое определило текущий уровень автоматизации, задачи и потребности сотрудников, необходимое количество лицензий. Специалисты УИТ организовали посещение подразделений, встречи с руководителями технологических служб и рядовыми технологами. В ходе работ сформировалась объединенная команда представителей предприятия и поставщика.

Команда проекта

ССМ-ТЯЖМАШ |

АСКОН |

Директор по производству |

Руководитель проекта |

Начальник УИТ |

Главный инженер проекта |

Руководитель проекта |

Ведущий специалист по PDM системам/программист |

Менеджер Дирекции по производству |

Консультант по PDM системам |

Менеджер Дирекции по производству |

Ведущий специалист по технологическим системам |

Специалисты Дирекции по производству |

Ведущий специалист по конструкторским системам |

|

Программист |

Настройка системы на задачи, решаемые ССМ-Тяжмаш, была проведена успешно. Специалисты оптимизировали структуру и справочную базу КОМПАС-Автопроект. В новую САПР техпроцессов был произведен импорт данных из систем предудущего поколения: данные по цехам, оборудованию, операциям, инструментам и их параметрам. Импортирован также состав заказов и около 20 тысяч техпроцессов.

Настало время перейти к следующему этапу автоматизации — создание целостного комплекса управления инженерными данными. К его выбору на предприятии подошли весьма ответственно, решив провести тендер. В итоге победителем был признан АСКОН. Причины — показатели работы программного обеспечения и способность к дальнейшему развитию, оценка команды АСКОН в качестве партнера по внедрению и адаптации ПО. Такая поддержка возможна благодаря разветвленной региональной структуре компании, обеспечивающей возможность работы мобильных внедренческих бригад на заводе. В данном случае, в Череповце действовала команда АСКОН-Северо-Запад — подразделения, находящегося в головном офисе компании в Санкт-Петербурге. Не последнюю роль сыграл и анализ проектов, реализованных АСКОН на других предприятиях. Представители «ССМ-Тяжмаш» изучили работу сходного комплексного решения у пользователей ИТ-компании, в частности на ОАО «Техприбор» в Санкт-Петербургеs.

По итогам тендера на предприятии началось внедрение системы управления инженерными данными ЛОЦМАН:PLM. Система является ядром программного комплекса АСКОН и позволяет создать эффективную систему работы с большими массивами инженерной информации, систему управления проектами.

Пилотный проект стартовал в 2004 году с установки лицензий ЛОЦМАН:PLM и КОМПАС-Автопроект, а также корпоративного справочника «Материалы и Сортаменты». После адаптирования системы (включающей написание дополнительных модулей, обеспечивающих функционал существовавших систем) и предварительной выверки данных начался этап промышленной эксплуатации (ноябрь 2004 г). Обучение пользователей проходило как на предприятии, так и в специализированном учебном центре НТП «Стелс» в г. Череповце.

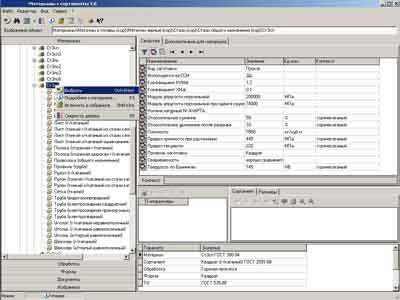

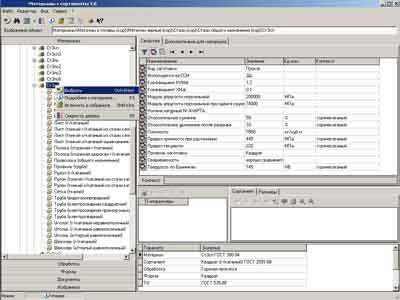

Справочник «Материалы и сортаменты»

Мы говорили об учете специфики предприятия. В процессе предпроектного обследования выяснились нестандартные задачи, стоящие перед системой ЛОЦМАН:PLM, решение которых потребовало написание Технических заданий на дополнительные модули, которых не было изначально в базовой комплектации системы. Основные из них разработаны и введены в строй в 2005 году, другие проходят «обкатку» в настоящее время.

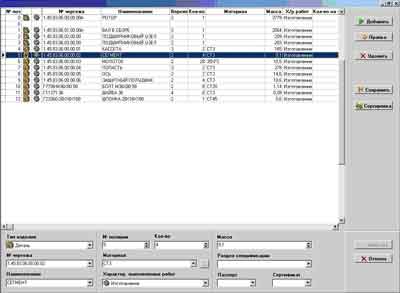

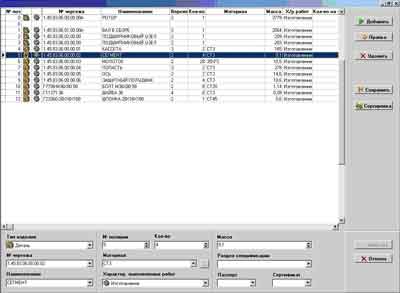

Разработанный Модуль ведения состава заказов позволяет создавать заказ на основе заказа-аналога, формировать серийные и постоянные заказы, осуществлять поиск по дереву заказов или по набору критериев поиска. Совместно с модулем можно использовать специализированные справочники АСКОН о материалах, нормах их расхода, крепежных деталях и покупных комплектующих.

Модуль ведения состава заказов

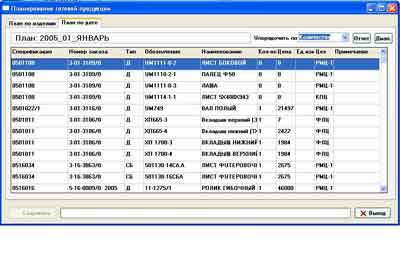

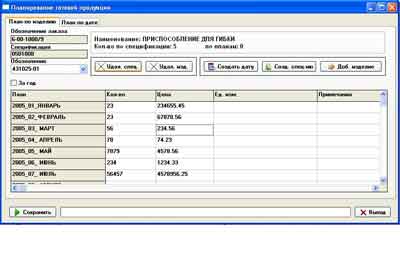

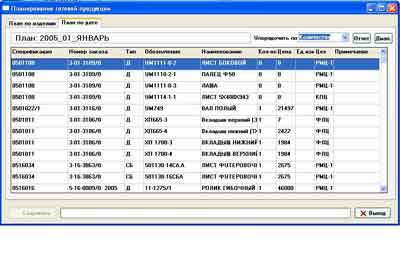

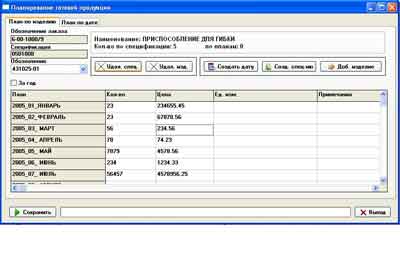

Следующий модуль создан для разработки межцеховых маршрутов деталей или изделий. Еще одно приложение — Модуль планирования выпуска готовой продукции позволяет вводить и редактировать состав спецификаций к договорам поставки и планы выпуска продукции.

Модуль планирования готовой продукции

В тестировании находятся специализированные модули ЛОЦМАН:PLM для технологов и нормировщиков. Последний позволяет назначать и сохранять нормы времени на операции разработанных технологических процессов. Разработаны модули планирования полуфабрикатов, модуль загрузки оборудования. Интересная новинка — АРМ Инженера ПРБ, позволяющий вести учет изготовленной продукции/полуфабриката. Сдаточная накладная на изделия вводится по факту приемки ОТК актируемой стадии процесса изготовления детали (полуфабриката, услуги) согласно межцеховому маршруту.

Команда по внедрению реализовала одностороннюю интеграцию с ERP-системой MBS Axapta. Сегодня эта интеграция позволяет передавать в ERP данные по деталям/сборочным единицам, их номенклатурные номера, маршрут изготовления.

Новый комплекс информационных систем для инженерных служб «ССМ-Тяжмаш» находится в промышленной эксплуатации. В его составе — 150 клиентских лицензий ЛОЦМАН:PLM, 51 лицензия технологической САПР КОМПАС-Автопроект, 26 лицензий справочника Материалы и Сортаменты, более 40 лицензий графической системы КОМПАС-График и системы трехмерного моделирования изделий КОМПАС-3D. Со времени начала проекта внедрения количество импортированных из старых систем техпроцессов составило около 18 тыс., а количество разработанных техпроцессов в новых системах — более 6 тыс.

Резюмируя итоги проекта, назовем задачи, реализуемые с помощью ИТ-комплекса АСКОН:

- разработка технологических процессов;

- ведение состава заказов;

- назначение межцеховых маршрутов изготовления и ремонта изделий;

- ввод сдаточных накладных;

- экспорт данных о составе заказов и сдаточных накладных в MBS Axapta.

В ходе выполнения проекта специалисты сформировали ряд рекомендаций для предприятий, решающих сходные задачи. Представители «ССМ-Тяжмаш» и АСКОН говорят о том, что на предприятии в ходе реализации проекта должна постоянно работать команда из 3-4 специалистов, сосредоточенных только на данном направлении. Необходимы четкие ТЗ, планы-графики работ. Каждый комплекс систем должен решать исключительно свои задачи: подготовка производства — системы CAD/CAM/PDM, а все, что связано с планированием и управлением производством — система ERP. C самого начала необходимо регламентировать учет замечаний, предложений по развитию программного комплекса.

Проектов, подобных тому, который реализуется на ООО «ССМ-Тяжмаш», на сегодняшний день в России пока не так много. Но постепенно актуальность автоматизации инженерных служб, как базовой составляющей информационной системы предприятия, осознается руководителями и ИТ-менеджерами крупнейших холдингов. Тенденции рынка свидетельствуют о том, что число и масштаб подобных проектов будет увеличиваться. А опыт их выполнения демонстрирует быстрый возврат инвестиций от автоматизации.

Ирина Лятина, Менеджер технической дирекции ООО «ССМ-Тяжмаш»,

технический руководитель проекта внедрения

Александр Петров, Руководитель отдела внедрения АСКОН — Северо-Запад,

менеджер проекта внедрения на ООО «ССМ-Тяжмаш»

|

|